熱搜關鍵詞: 電氣控制柜 智慧泵站遠程控制系統 智慧泵站解決方案 污水處理廠解決方案

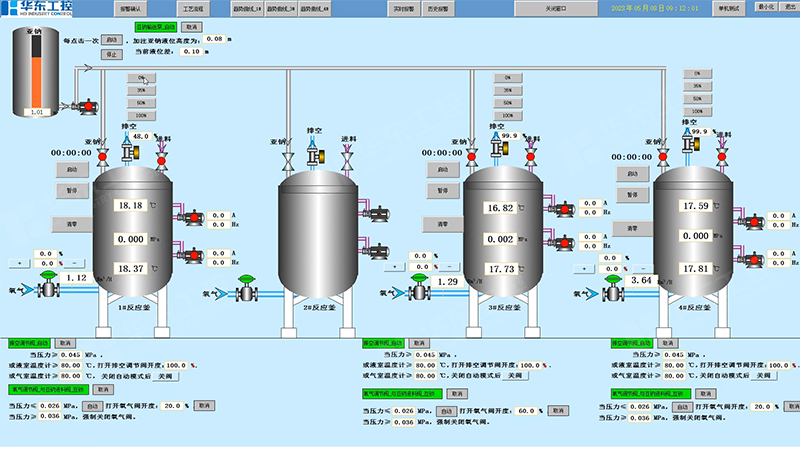

在現代化工、制藥、食品等流程工業中,反應釜是核心生產設備。其工藝過程的穩定性、安全性與效率直接決定了產品質量與企業效益。華東工控憑借深厚的行業積淀與技術創新,推出新一代反應釜自動化控制系統,通過全方位、高精度的監測與智能化、自適應控制,助力企業實現生產過程的良好運營。

一、核心監測功能:打造透明化反應過程,防患于未然

華東工控系統為反應釜裝備了智慧感官,實現對關鍵工藝參數的實時、連續、精準監測,將反應過程從黑箱變為透明。

1. 多參數全景監測

溫度監測:采用高精度傳感器與多重補償算法,實時監測釜內、夾套、物料管線等多點溫度,梯度監測精度達±0.5℃,為精確控溫奠定基礎。

壓力監測:實時監控釜內壓力變化,具備超壓、失壓快速預警能力,是安全運行的首要保障。

液位與流量監測:集成先進液位計與流量計,精確監測投料量、出料量及反應過程體積變化,確保配比精確與批次一致性。

攪拌狀態監測:實時監測攪拌電機電流、轉速、扭矩,智能判斷物料粘度變化、異常負載或機械故障,預防“悶罐”風險。

關鍵成分與物性監測(可選):可集成在線pH、電導率、濃度分析儀或光譜探頭,實時獲取反應進程關鍵信息,推動從“參數控制”到“質量直接控制”的升級。

2. 高級診斷與預警

系統內置工藝模型與大數據分析引擎,不僅能顯示數據,更能智能分析數據間的關聯。對溫度/壓力曲線異常、反應熱釋放速率突變、冷卻/加熱效率偏差等進行深度診斷,提前預警潛在工藝偏差或設備隱患,變事后處置為事前預防。

二、智能控制功能:實現工藝精準執行與自適應優化

基于全面的監測數據,華東工控系統構建了分層遞進的智能控制體系,確保工藝曲線被嚴格、靈活、優化地執行。

1. 基礎回路精準控制

溫度精準控制:采用先進的串級、分程或模型預測控制(MPC)算法,智能協調熱媒閥、冷媒閥、夾套循環系統等,實現復雜升降溫程序(如線性升溫、階梯保溫)的快速、無超調跟蹤,抑制溫度波動。

壓力與真空度控制:自動調節進氣、排氣及真空系統,確保反應在較佳壓力環境下進行。

流量與配料控制:實現多組分物料的順序、定量、按比例自動投加,提高配比精度與重現性。

2. 工藝流程程序化控制

將完整的反應工藝(如預熱、投料、反應、保溫、冷卻、出料、吹掃等)編成標準的可視化配方。操作員一鍵啟動,系統即可全自動順序執行,減少人為操作差異與失誤,保障批次間的高度重復性。

3. 安全聯鎖與緊急控制

系統內置獨立的安全儀表邏輯。當監測到超溫、超壓、攪拌故障、泄漏等危險信號時,將毫秒級觸發聯鎖動作(如自動開啟緊急冷卻、關閉進料閥、啟動泄放、安全停機),構建起可靠的自動化安全屏障,滿足SIL等級要求。

4. 自適應與優化控制

對于高級應用,系統可集成軟測量與先進過程控制(APC)模塊。通過監測數據實時推算難以直接測量的關鍵質量指標,并動態微調溫度、加料速率等設定值,自適應物料批次差異或環境干擾,自動尋找并維持在較優工藝窗口,提升收率與質量。

三、華東工控核心優勢

深度融合工藝:我們不僅是控制系統提供商,更是工藝理解的伙伴。控制策略深度結合反應動力學、傳熱傳質特性。

開放穩定平臺:基于國際主流工業控制平臺構建,具備良好的可靠性與開放性,易于同DCS、MES及實驗室管理系統集成。

模塊化靈活配置:可根據客戶反應釜的規模、工藝復雜度和投資預算,提供從單釜控制到車間級集中監控的模塊化解決方案。

全生命周期服務:從設計、調試、驗證到持續運維與優化,提供貫穿設備全生命周期的技術支持與知識轉移。

綜上所述,華東工控反應釜自動化控制系統,以監測為眼,以控制為手,為您實現更安全、更優質、更高效、更智能的生產。歡迎聯系我們,獲取專屬解決方案與行業案例詳情。

【本文標簽】 反應釜自動化控制系統 反應釜自動控制系統

【責任編輯】版權所有

咨詢熱線

400-606-9618400電話

微信掃一掃